Пост-релиз конференции «Композиты и компаунды 2017». Организатор – компания INVENTRA (группа CREON)

Высокую эффективность, а также коммерческую выгоду при эксплуатации композитов по достоинству оценили специалисты строительной, авиационной, судостроительной и других отраслей по всему миру. Однако уровень потребления композиционных материалов в России еще далек от мировых значений и нам ещё предстоит искать эффективные механизмы их внедрения.

Компания INVENTRA (в составе группы CREON) провела Шестую международную конференцию «Композиты и компаунды 2017» 13 сентября в Москве. Мероприятие прошло при поддержке CREON Сapital и международной специализированной выставки «интерпластика 2018», партнёром выступила компания «Коммуникации», информационным спонсором стал журнал «Полимерные материалы».

В приветственном слове генеральный директор INVENTRA Рафаэль Григорян отметил ряд положительных тенденций, которые наблюдаются на российском рынке композиционных материалов. В их числе - первый полет самолета МС-21, рост применения композитов в области судостроения, перспектива отечественного производства пан-прекурсора, наращивание темпов выпуска смол. Тем не менее объемы внутреннего потребления по-прежнему далеки от мирового уровня, и задача отраслевого сообщества выработать эффективные и работоспособные механизмы по внедрению композиционных материалов в РФ.

Первый доклад конференции был посвящен теме применения углеродного волокна в России. «Сегодня емкость отечественного рынка УВ составляет порядка 300 т, однако уже в ближайшей перспективе существует потенциал ее кратного увеличения», - рассказал в своем выступлении директор по продажам Umatex Group Андрей Игнатьев. В 2015 г. компания запустила крупнейший в РФ завод «Алабуга-волокно», способный выпускать 1.4 тыс. т углеволокна в год. Хотя на сегодняшний день предприятие пока не вышло на полную мощность, на период после 2020 г. уже существуют планы по модернизации и расширению линий. К 2030 г. российский завод планирует войти в топ-5 мировых производителей углеродного волокна.

При этом г-н Игнатьев подчеркнул, что задача компании «быть не только производителем сырья, но и создавать продукцию различных переделов». Так, в 2017 г. на площадке UMATEX Group стартовало производство однонаправленных тканей и нетканных материалов, в 2018 г. начнется выпуск лопастей для ветрогенераторов, в 2019 г. - баллонов высокого давления, а также будет запущено собственное производство пан-прекурсора. Помимо этого, компания участвует в производстве корпусов для военных и гражданских судов на основе полимерно-композиционных материалов. Наиболее активно, по мнению докладчика, в ближайшие годы будет расти применение композитов в строительной сфере, в основном в системах внешнего армирования, над которыми также работают специалисты UMATEX Group.

Основными преимуществами использования композиций на основе углеродных лент в системах внешнего армирования является их высокая прочность и долговечность по сравнению с традиционными материалами, отметил генеральный директор «ИННОВА» Сергей Проскурников. Анализ пределов прочности на растяжение показывает, что углеволокно обладает показателем 3 900 МПа, тогда как арматурная сталь (А500С) всего 500 МПа. По результатам последних исследований, долговечность композитных конструкций приближается к нормативным срокам службы, что составляет не менее 50 лет, а для отдельных конструкций и более 65 лет.

В России при проектировании объектов строительства с композитными системами внешнего армирования в 45% случаев применяются импортные материалы. По мнению эксперта, локализация производства композитных составляющих и систем внешнего армирования помогла бы иностранным компаниям не только сократить сроки поставок, но и снизить стоимость продукции на 7-12%.

На сегодняшний день настоящий бум применения композитов наблюдается в авиационной отрасли, считает кандидат технических наук, руководитель направления «Объединенной авиастроительной корпорации» Валерий Кривонос. Конструкции из полимерных композитов на основе углеродных армирующих наполнителей обеспечивают снижение массы и расхода топлива, улучшают аэродинамические характеристики воздушного судна. Другими словами, повышают экономическую эффективность эксплуатации самолета.

Впервые композиты на основе углеродных, борных, стеклянных и других волокон начали применяться в конструкциях боевой авиации с начала 70-х годов 20 века. Позже композитные материалы пришли на замену алюминиевых сплавов некоторых конструкций воздушных судов гражданской и транспортной авиации. Первыми в СССР в значительных объемах полимерные композиты начали применять в ОКБ «Антонов». Например, в средненагруженных конструкциях транспортного самолета Ан-124 «Руслан» было применено около 5.5 т композитных материалов. Композитные детали и агрегаты изготавливались из препрегов по вакуум-автоклавной технологии.

Говоря о современных достижениях отечественного авиастроения в области применения композитных материалов, спикер отметил состоявшийся 28 мая 2017 г. первый полет ближне-среднемагистрального пассажирского самолета МС-21, в конструкции которого около 35% массы планера занимают композиты. Композитные составляющие – это высоконагруженные конструкции кессона крыла и хвостового оперенья, а также агрегаты и элементы механизации. С 2019 г. воздушное судно планируется запустить в серийное производство. Помимо этого, г-н Кривонос рассказал о технологии вакуумной инфузии, которая позволяет изготавливать интегральные конструкции за один цикл формования. Данная технология освоена компанией «АэроКомпозит».

Своим мнением, какой сегмент способен стать главным драйвером роста потребления композитов в РФ в ближайшем будущем, поделились все участники конференции. Согласно результатам интерактивного опроса, лидером голосования стал автомобильный сектор (32%), далее строительная (28%) и авиационная (24%) отрасли.

На сегмент судостроения возложили надежды 12% опрошенных. При этом в настоящее время применение композиционных материалов в российском судостроении находится на уровне менее 1% от объема мирового потребления. Такие данные озвучил начальник лаборатории НИО 3 Крыловского государственного научного центра Николай Федонюк. Имеющееся положение дел эксперт связывает с отсутствием в нашей стране масштабного гражданского судостроения, производства рыболовных судов, крупнотоннажных моторных яхт, различных спасательных средств.

Наиболее активно композиционные материалы в судостроительной отрасли использует Китай, на него приходится более 28% общемирового потребления, на втором месте находится США - 22%, на третьем месте с показателем 14% страны Европейского союза. Крупная доля потребления обеспечивается за счет не только государственного участия, но и интереса частного бизнеса. В России же на сегодняшний день условия для создания устойчивого развития государственно-частного партнерства отсутствуют.

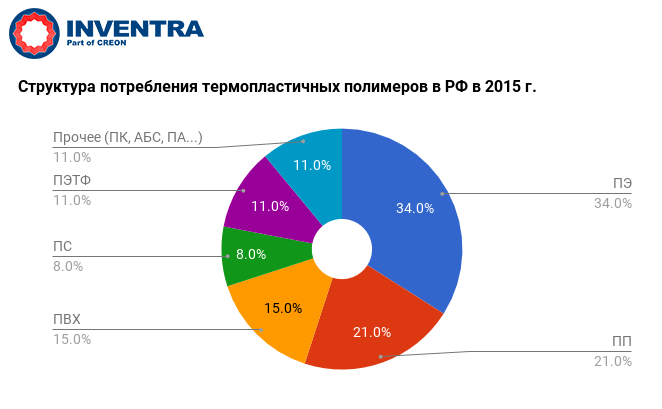

Весьма скромное место - на уровне 2% от мирового рынка, Россия занимает и по производству термопластичных композиций. Об этом в своем докладе рассказал заместитель начальника отдела развития рынка научно-технического центра исследований «ПОЛИПЛАСТИК» Сергей Киселев. Объем отечественного рынка составляет порядка 5.6 млн т.

При ограниченности российских реалий выгодным направлением могли бы стать экспортные поставки, но таможенные пошлины создают определённые барьеры. В сложившихся обстоятельствах одну из возможностей расширения «ПОЛИПЛАСТИК» видит в создании собственных производственных площадок за рубежом. В 2018 г. компания планирует начать предметный поиск партнёров для выпуска своей продукции в Европе.

Помимо этого, г-н Киселев сообщил, что доля импорта во внутреннем потреблении термопластичных полимерных материалов, которая существенно сократилась в 2015 г., по итогам текущего года может достигнуть 30%. Российская экономика вышла из рецессии, и большинство аналитиков ожидают рост в пределах 2% до 2023 г. включительно. В связи с выравниванием экономической ситуации тенденция по сокращению импортных поставок переломлена, и у российского рынка есть все шансы в ближайшее время вернуться к докризисным показателям импортных поставок, полагает эксперт.

Далее обзор рынка смол для производства композитов представил учредитель компании «Дугалак» Зоран Павлович. По его словам, в течение ближайших 6-8 лет термореактивные смолы останутся главным связующим веществом при производстве композитных материалов, и емкость мирового рынка будет расти не менее 6% ежегодно.

Темпы роста потребления в разрезе по странам будут развиваться неравномерно. Максимальный спрос на уровне 7-8% в год будет наблюдаться в Азиатском регионе, в США потребление составит порядка 3%, в Европе - около 2%.

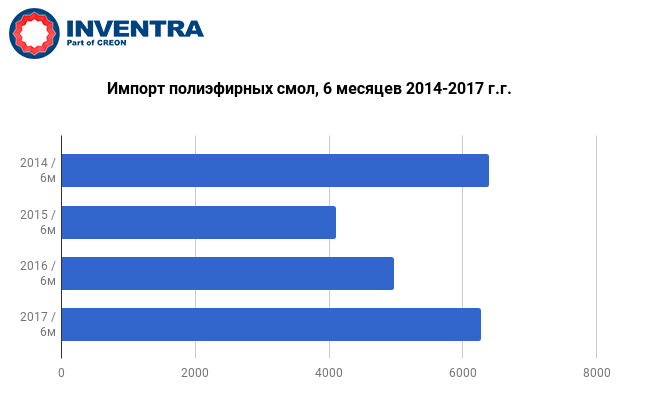

Относительно России, потребление ненасыщенных полиэфирных смол после стагнации в 2015 г. показало значительный рост в прошлом году, особенно это коснулось смол отечественного производства. Согласно прогнозу эксперта, спрос продолжит расти, и в 2017 г. потребление ненасыщенных полиэфирных смол составит 45 тыс. т, из которых 33 тыс. т будут выпущены российскими предприятиями. По данным первой половины текущего года импорт увеличился на 20%, а отечественное производство - на 7%.

В сегменте эпоксидных смол потребление на протяжении последних трех лет находилось на стабильном уровне 40-42 тыс. т, из которых 2-3 тыс. т занимали смолы отечественного производства. При этом доля импорта достигла 90% от общего объема потребления. Место отечественной продукции заняли азиатские товары - 40% всего импорта эпоксидных смол и более чем 70% импорта эпоксидных смол для композитов, продолжил эксперт. Иностранные компании реализовали на российском рынке 25.37 тыс. т смолы в чистом виде и 14.2 тыс. т компаундов и изделий на ее основе (порошковые краски, краски, грунты, клеи, наливные полы и т.д.). Существует также неофициальная информация, что отечественные предприятия занимаются фактически не производством эпоксидных смол, а фасовкой зарубежной продукции.

После анализа рыночной ситуации участники мероприятия перешли к рассмотрению эффективных технологий и инновационных разработок в области композитов. Кроме того, практическим опытом внедрения в жизнь новых решений поделились представители отечественных предприятий и зарубежных компаний.

Полимерные композиционные материалы нового поколения для электротехники и строительства, разработанные государственным научным центром «Всероссийский научно-исследовательский институт авиационных материалов» представил заместитель начальника лаборатории по наукеАлександр Колобков. В числе пилотных проектов института - арочный мост, возведённый в сельском поселении Языково Карсунского района Ульяновской области в 2016 г. Длина пролета моста 11.98 м, изделие выдерживает нагрузку до 100 т, в нем установлено 19 арочных углепластиковых элемента, заполненных безусадочным бетоном, и стеклопластиковые профилированные настилы. Данный мост не потребует капитальных вложений долгое время, к тому же он постоянно контролируется системой мониторинга с применением оптоволоконных датчиков.

Об использовании процессинговых добавок для улучшения технологичности и качества компаундов и суперконцентратов рассказал ведущий инженер «3М» Тимофей Макаров. Использование процессинговой добавки DynamarFX-5911 в концентрации от 500ppm при компаундировании суперконцентратов технического углерода позволяет нарастить производительность компаундирующей линии, снизить температуру переработки, а также улучшить качество распределения сажи в матрице полимера. Добавки марки Dynamar эффективны в устранении нагарообразования и снижении давления экструзии при переработке аппретированных минерально-наполненных компаундов.

С совместным докладом на тему современного технологического обеспечения процессов производства изделий из полимерно-композиционных материалов выступили представители Neva Technology - начальник технологического отдела Роман Шевченко и начальник отдела неразрушающего контроля Павел Тундыков. Отдельное внимание докладчики уделили вопросам повышения эффективности и структуризации процесса производства при ручной выкладке изделий из ПКМ, а также различным способам проверки качества композитных объектов с использованием систем контроля геометрических параметров, систем неразрушающего контроля и систем интерактивного мониторинга состояния объектов.

Мартин Буш, менеджер по развитию бизнеса немецкой компании Coatema, рассказал о высокоэффективной технологии и опыте предприятия в производстве перспективных препрегов на основе углеволокна.

Опытом внедрения перспективных изделий из композиционных материалов в железнодорожную и автодорожную инфраструктуру поделился генеральный директор НПП АпАТэК Андрей Ушаков. Хотя за время работы организация разработала более 150 нормативных документов (методик, стандартов, дополнений в действующие нормы и правила), тем не менее, по словам эксперта, наличие сертификации не является гарантом защиты от некачественной продукции. Кроме того, стандарты далеко не всегда решают возложенные на них задачи, а зачастую просто создают льготные условия для узкого круга компаний, блокируя сторонние конкурирующие предложения.

Рынку нужна новая парадигма сертификации в симбиозе с применением передовых производственных технологий, что позволит получать продукцию нового качества по оптимальной цене не за счет использования дешевой рабочей силы, а за счет низкой первоначальной стоимости, а так же сокращения затрат на обеспечение безопасности на протяжении всего жизненного цикла изделия. Композиционные материалы – это сфера малого и среднего бизнеса, считает г-н Ушаков, и чтобы этот бизнес был выгодным, нужно способствовать уменьшению себестоимости продукции, в том числе за счет сокращения затрат на сертификацию, а также на обслуживание на всех этапах жизненного цикла товара, включая осмотры и ремонты.