Пост-релиз конференции «Полипропилен 2016». Организатор – INVENTRA в составе Группы CREON

В кризисный для российской экономики год производство ПП, промежуточный спрос в переработке и конечное потребление изделий из полипропилена показали беспримерный рост даже на фоне общей относительной стабильности в химпроме. Увеличение предложения отечественного материала по объему и ассортименту позволило выбирать между импортом и конкурентными по цене локальными поставками в пользу последних. Участники рынка обеспокоены лишь тем, насколько длительным окажется воздействие основных факторов успеха без дополнительных мер поддержки отрасли.

Компания INVENTRA 24 марта провела Тринадцатую международную конференцию «Полипропилен 2016». Золотым спонсором мероприятия стал «Центрополимер», партнером – Milliken. Конференция прошла при поддержке компании ChemOrbis, информационным спонсором выступил журнал «Полимерные материалы».

Приветствуя участников конференции, управляющий директор Группы CREON Сергей Столяров подчеркнул позитивные тенденции на рынке полипропилена: «За прошлый год производство выросло на 23%, потребление на 10%. Как мы видим, экономический спад этот сегмент не затронул. Да, проблемой остается дефицит специальных марок: мы продолжаем их импортировать, несмотря на подорожание из-за курса. Но российские производители знают об этой проблеме и занимаются ей. Когда они смогут нам предложить спецмарки и какого качества – предлагаю обсудить в ходе конференции».

Директор департамента аналитики INVENTRA Лола Огрель традиционно открыла мероприятие обзорным докладом по российскому рынку ПП. По итогам 2015 г. производство полипропилена в России выросло на 23% и достигло показателя в 1.28 млн т. Коэффициент загрузки мощностей превысил 90%, при этом три предприятия – «Уфаоргсинтез», НПП «Нефтехимия» и «НКНХ» - работают с превышением мощностей. Потенциал для увеличения производства имеет только «Тобольск-полимер» (загрузка в 2015 г. - 76%). А это значит, сделала вывод эксперт, что бурный рост объемов выпуска, наблюдаемый в последние годы, скоро прекратится.

В структуре рынка ПП по производителям наибольшую часть занимает все тот же «Тобольск-полимер» - почти 30%. На втором месте с долей 17% находится «НКНХ», за ним следует «Полиом» (15%).

Отечественные предприятия наряду с выпуском базовых марок расширяют ассортимент за счет высокомаржинальной продукции, соответственно, производство сополимеров ежегодно растет. Если в 2014 г. было выпущено 157 тыс. т, то в 2015 - на целых 58% больше (250 тыс. т).

Потребление ПП в России за 2015 г. выросло на 10% и превысило 1 млн т. В общей структуре потребления доля российских производителей достигла 88%. Растет этот показатель и в сегменте сополимеров - с 68% в 2014 г. до 80% в 2015 г. Г-жа Огрель отметила, что увеличился спрос на все виды ПП.

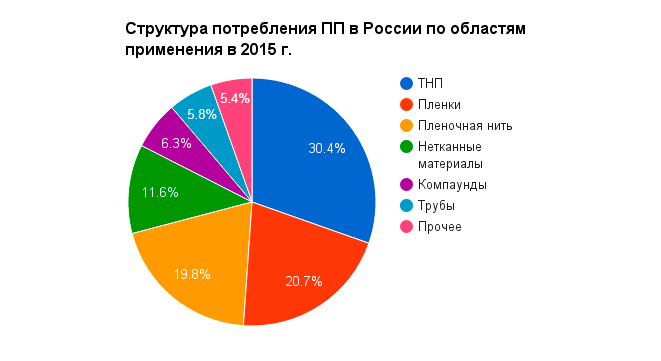

Что касается структуры потребления по областям применения, самой крупной из них являются товары народного потребления (тара/упаковка, игрушки, мебель, хозтовары) – 30%. На втором месте с показателем 21% находятся пленки, на третьем – 20% - пленочная нить (бигбэги и мешки).

Экспорт российского ПП по итогам 2015 г. увеличился на рекордные 56.5%, продолжив тенденцию уверенного роста, которая началась с 2013 г. с запуском новых производств. Как рассказала Лола Огрель, в прошлом году девальвация рубля сделала российский продукт более конкурентоспособным на внешних рынках. В этой связи все отечественные производители ПП старались увеличить поставки за границу. «Тобольск-полимер» отправил зарубежным потребителям более 40% от объемов производства, «Полиом» - 33% выпущенной продукции, НПП «Нефтехимия» - 30%.

Основным экспортным товаром, говорит Лола Огрель, остаются гомополимеры пропилена. Экспорт сополимеров пока незначителен, в 2015 г. он составил всего 5.5%. Связано это прежде всего с высоким внутренним спросом, а также небольшими пока объемами производства.

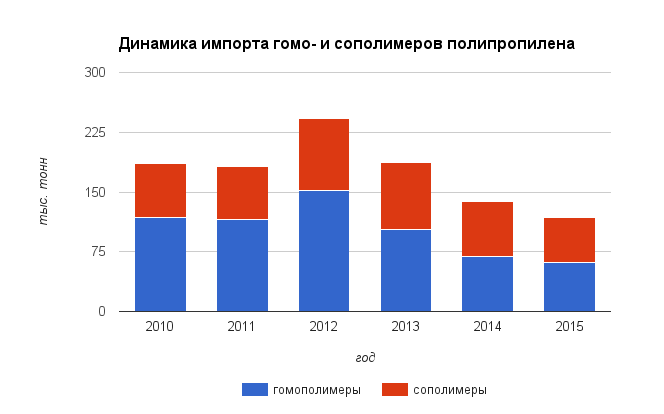

Еще несколько лет назад более 20% российского рынка ПП занимала импортная продукция, однако после падения курса рубля произошло сокращение поставок. В большей части это коснулось сегмента гомополимеров, а в 2015 г. тенденция распространилась и на блок-сополимеры. Основная причина - переориентация потребителей на отечественный продукт. В целом за 2015 г. в Россию ввезено 118.5 тыс. т зарубежного ПП.

Одна установка полипропилена может эффективно производить десяток марок полимера, - говорит глава представительства LyondellBasell Александр Захаренков. – Рынку же нужно на порядок больше. Поэтому все остальное приходится исключительно импортировать. Запуск новых установок в Нижнекамске и Тобольске улучшит ситуацию, но глобально картину не изменит. Импорт из Европы все равно сохранится. Тем более нужно учитывать технологический аспект – далеко не весь требуемый марочный ассортимент может производиться в России».

Специалист отдела продаж Sabic Innovative Plastics Юлия Коломенцева также считает, что наблюдается тенденция восстановления спроса: «Последние месяцы компании работали очень интенсивно, склады заполнены. Плюс курс рубля хоть немного, но подрос. Соответственно, во втором полугодии 2016 г. мы надеемся на рост импортных поставок».

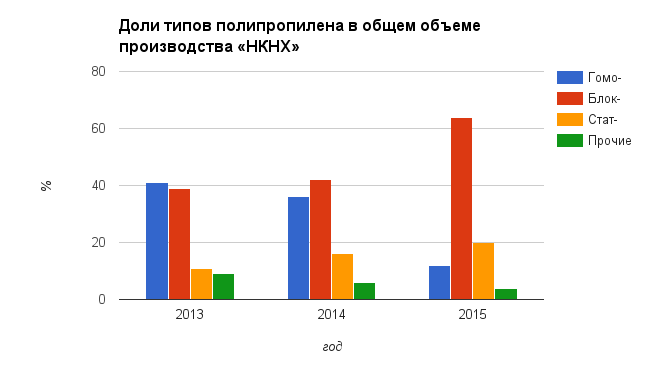

У компании «Нижнекамскнефтехим» - ведущие позиции по производству сополимеров в России, в 2015 г. доля в общем объеме составила 73.4%. С докладом о марочном ассортименте выступил Марат Фатыхов, заместитель коммерческого директора - начальник отдела рекламы и выставок. Если в 2013 г. в портфеле компании преобладали гомополимеры (41%), то уже в 2015 г. их доля снизилась до 12%. Основную позицию с показателем 64% заняли блок-сополимеры. В целом общая доля выпуска сополимеров в программе производства предприятия (сумма блок-сополимеров + стат-сополимеров) выросла с 58% до 84%.

Докладчик отметил, что двухмесячное планирование привело к сокращению выпуска переходного полипропилена в 1.5 раза.

Стратегическая цель предприятия - освоение новых специальных марок, максимально адаптированных под внутреннего потребителя и способных заменить импортные аналоги. В частности, разработана программа по освоению бимодального блок-сополимера. Идет работа над программой по выпуску новых рандом-сополимеров с бутеном-1.

«Сибур» является лидером российского рынка полипропилена: общая мощность заводов в Тобольске и Томске составляет 630 тыс. т в год, также компания участвует в СП в Омске (210 тыс. т в год) и в Москве (120 тыс. т в год) Как рассказал руководитель направления продуктового и технологического развития ДБП «Сибура» Констатин Вернигоров, компания производит широкий марочный ассортимент ПП, среди них есть как марки общего назначения, так и специальные продуктовые решения, адаптированные под требования отдельных сегментов переработки.

В настоящее время «Сибур» ведет разработку и вывод на рынок новых марок практически для всех сегментов переработки полипропилена - трубы, БОПП, выдув, рафия, термоформование, cast-пленки, волокна, нетканые материалы, литье под давлением. По словам г-на Вернигорова, эти специальные продуктовые решения используются или же могут быть использованы в перспективе в качестве эффективной альтернативы импортным продуктам.

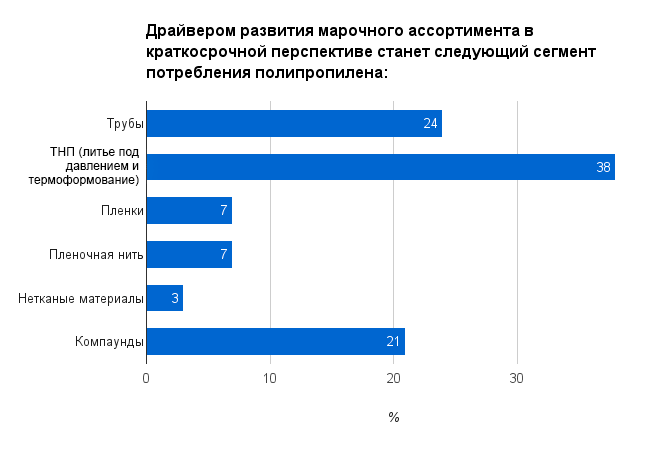

В целом же отрасль делает ставки на определенные сегменты потребления, видя будущее полипропиленового рынка именно за ними. Как показало онлайн-голосование, наибольшие надежды у игроков рынка вызывают сегменты труб, литья под давлением и термоформования, а также компаунды.

Композиционные материалы на основе ПП в России применяются во многих сферах, основная из них - автомобилестроение (51%). На бытовую технику приходится 15%, на строительство - 14%, сообщил Михаил Кацевман, директор по науке и развитию НПП «Полипластик». В связи с общим падением производства автомобилей в РФ падает и объем потребления композиционных материалов на основе ПП , при этом импорт в 2015 упал с 29,0 в 2014 г. до 23,5 тыс. т (то есть почти на 20%). А поставки отечественных материалов с 29,0 до 24,2 тыс. т, (то есть на 16,6%), показывая тенденцию к успеху в области локализации.

Эксперт отметил, что в идеале локальные цены на композиты должны быть ниже импортных. Однако в реальности они равны, что усугубляет положение автопроизводителей. При снижении же откроются возможности для экспорта, теоретически зарубежным покупателям может быть реализовано до 3 тыс. т композиций на основе ПП.

Планы «Полипластика» на 2016 г. - довести производство и реализацию композиционных материалов на основе ПП до 60 тыс. т. Драйвером развития, по мнению компании, станет дальнейшее расширение потребления композиционных материалов в РФ (за счет локализации производств автопрома и бытовой техники, развития дорожного строительства, кабельных технологий и упаковки), а также экспорт композитов.

Как говорит Михаил Кацевман, нашей полимерной индустрии, в т.ч. и полипропилену, просто необходимо снижение цен на отечественные материалы. После этого и вырастут темпы локализации, и появится больше возможностей для импортозамещения. Достаточное снижение, по словам докладчика, - это 10-15%.

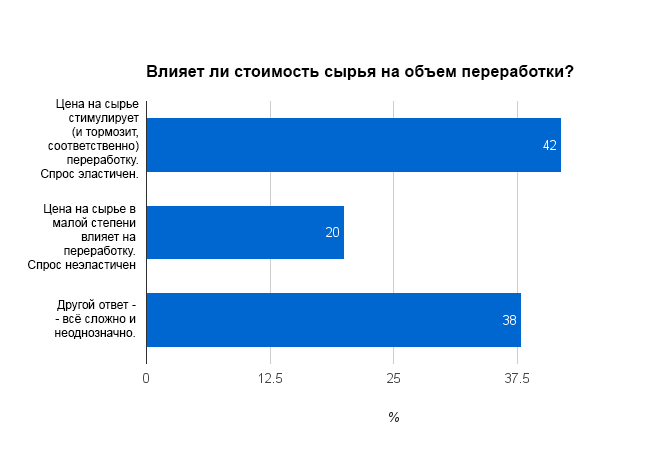

Участникам конференции было предложено высказать свое мнение в ходе онлайн-голосования. На вопрос «Как стоимость сырья влияет на объем переработки?» большинство - 42% - ответило, что напрямую, т.е. спрос эластичен.

О необходимости пересмотра цен российских переработчиков заявил и менеджер по закупкам в СНГ «Индезит Интернэшнл» Евгений Букатин. Полипропилен и композиции на его основе широко используются при производстве бытовой техники, при этом импорт, несмотря на усилия отечественных производителей ПП-компаундов, сохраняется до сих пор. «Индезит» давно локализовала производство в России и старается использовать российское же сырье. По компаундам на ПП-основе достигнут 100%-ный результат - весь объем используемого продукта закупается у отечественных производителей. Однако в компаундах всегда содержится от 7 до 12% добавок, которые исключительно импортируются. Соответственно, рост валютных курсов и довольно высокая цена российского ПП привели к тому, что стоимость закупаемых в РФ компаундов существенно возросла. «Нам стало невыгодно покупать компаунды в России, - говорит Евгений Букатин. - Итальянский поставщик предлагает нам аналогичный продукт по более низкой цене. Конечно, мы не бросаем локальных поставщиков, но ситуация довольно тревожная. В условиях острой конкуренции среди производителей бытовой техники необходимо снижать издержки, и поиск более дешевых поставщиков сырья - один из вариантов. Поэтому требуется диалог производителей ПП и локальных потребителей, направленный на поддержку последних».

Поддерживает коллегу и ведущий специалист по закупкам пластмасс альянса Автоваз-Renault-Nissan Ирина Смольякова: «Мы как автопроизводитель столкнулись с теми же проблемами – хотим увеличить долю локального сырья, но возможности пока нет ввиду отсутствия качественных добавок для полипропиленовых компаундов. Наша цель – активнее работать с внутренними поставщиками».

«Джокей пластик Могилев» год назад запустила предприятие в Ульяновске и сейчас подводит первые итоги. По словам коммерческого директора Валерия Путикова, из-за падения строительной отрасли уменьшилась потребность в декоративных материалах, красках, штукатурках – всей той продукции, которая упаковывается в ПП. Соответственно, предприятие меняет нишу и переориентируется на выпуск упаковки для пищевой отрасли.

При производстве упаковки большое значение имеют не только качественные характеристики полипропилена, но и его внешний вид. Milliken учитывает это при работе с потребителями и предлагает клиентам специальный просветлитель, говорит Дариуш Лукашевски, региональный менеджер по Центральной и Восточной Европе. Просветленный ПП с добавлением Millad NX 8000 обеспечивает оптимальный внешний вид изделий, а также сокращение времени цикла и экономию энергии в процессе производства. Помимо этого, технологии нуклеации обеспечивают значительные улучшение механических свойств с одновременным повышением производительности.

Также, добавил г-н Лукашевски, в России просветленный полипропилен с добавлением Millad NX 8000 заменил импортируемые марки и имеет большой потенциал для экспорта.

В структуре российского рынка пластиковых труб для внутридомовых систем отопления и водоснабжения более 50% принадлежит трубам из полипропилена (PPRC). В объемном выражении это почти 100 тыс. т в 2015 г., говорит технический директор компании «Альтерпласт» Олег Козлов. Подавляющее большинство из них – российского производства (55%). Крупным поставщиком ПП-труб является и Турция. Что касается сырья для полипропиленовых труб, 62% от общего объема поставляют отечественные заводы и 38% приходится на импорт (лидер – Borealis).

Говоря о прогнозе на ближайшие годы, докладчик отметил рост внутреннего производства пластиковых труб. В частности, объем производства PPRC в гранулах в РФ вырастет до 70 тыс. т в 2018. Производство полипропиленовых труб в РФ приблизится к 95% от общего потребления напорных PPRC труб в нашей стране.

Текущая ситуация, говорит г-н Козлов, позволяет компании «Альтерпласт» смотреть на новые экспортные рынки – в частности, развивающихся стран на Ближнем Востоке и в Северной Африке.

Директор по маркетингу «Про Аква» Михаил Бондаренко отметил, что сейчас все острее встает проблема т.н. «фейковых» труб. В России действует ГОСТ 32415-2013 на напорные трубы из термопластов, который прописывает все основные характеристики трубы. Однако на рынке доступна – и пользуется спросом – продукция, не соответствующая стандарту, но зато по более низкой стоимости. Г-н Бондаренко сравнил ее с бомбой замедленного действия – несоответствие труб ГОСТу через несколько лет может привести к аварии. Необходим более строгий контроль за качеством трубной продукции на российском рынке.

О новом практическом применении процессинговых добавок в полипропилене рассказал Роман Васильев, ведущий инженер департамента материалов для промышленности «3М Россия». В ходе лабораторных испытаний процессинговой добавки Dynamar FX 9613 на стадии экструзии были выявлены следующие положительные эффекты, которые могут улучшить производственные параметры получения ПП с низким ПТР: улучшение качества экструдата и деструкции ПП во время экструзии; снижение давления расплава полимера ни фильеру экструдера; снижения вязкости расплава; снижение напряжения сдвига расплава.

Марат Фатыхов подтвердил, что использование процессинговых добавок на производстве ПП в «НКНХ» позволяет достичь заявленных результатов.

В завершение конференции управляющий директор Группы CREON Сергей Столяров отметил: «Главным рыночным стимулом для спроса на произведенные в России полипропилен, компаунды, изделия в 2015 г. стал низкий курс рубля. Скорее всего, в ближайшее время сопоставимый обвал курса не повторится, и конкуренция с импортной продукцией снова становится актуальной, ведь цены на полимер в мире тоже упали. Поэтому, при всех успехах последних нескольких лет, необходимы новые стимулы, которые поддержат дальнейшее развитие переработки ПП и для внутреннего рынка, и на экспорт. Мы ожидаем реальных мер поддержки промышленности в части кредитной политики, инструментов снижения цены на сырье, преференций для экспорта готовой продукции».