Пост-релиз конференции «Капролактам и полиамид 2016». Организатор – INVENTRA в составе Группы CREON

Шестая международная конференция «Капролактам и полиамид 2016», организованная компанией INVENTRA, состоялась в Москве 29 ноября. Генеральным спонсором мероприятия выступила компания НПП «Полипластик», информационным спонсором – журнал «Полимерные материалы».

В приветственном обращении к собравшимся Сергей Столяров, управляющий директор Группы CREON, отметил, что конференция проводится в сложное время, когда, с одной стороны, наблюдается тяжелая экономическая ситуация в отрасли, а с другой – кризис открывает новые возможности, есть надежда на будущее. Именно поэтому к теме капролактама и полиамида вернулись в этом году впервые за несколько лет, и г-н Столяров поблагодарил компанию «Полипластик» за инициативу и поддержку в проведении мероприятия.

Конференцию открыла Дарья Шевякина, ведущий консультант отдела химической промышленности Департамента химико-технологического и лесопромышленного комплекса Минпромторга России. По данным представителя государства, индекс промышленного производства химической продукции в России за январь-август 2016 г. составил 105.1%, при этом стоимость отгруженной продукции составила 2.1 трлн руб. В то же время выпуск химических волокон и нитей достиг 114.5 тыс. т, изделий из пластмасс – 2.8 млн т, а шин – 81 млн шт. Что касается мер государственной поддержки компаний химического комплекса, то они сформированы в виде целого комплекса финансовых и регулятивных мер (субсидирование НИОКР, компенсация части процентной ставки по инвестиционным кредитам, субсидии на пополнение оборотных средств и (или) на финансирование текущей производственной деятельности, создание экспортного центра и др.). Относительно новым механизмом получения преференций, согласно постановлению Правительства России, является специальный инвестиционный контракт (СПИК), заключаемый между инвестором или субъектом Российской Федерации и Минпромторгом России, при этом минимальный объем требуемых инвестиций ограничен 750 млн руб. Позитивное движение на рынке вызвало постановление, запрещающее государственным компаниям делать закупки импортных изделий при наличии на рынке российского аналога.

Дарья Шевякина коснулась нескольких аспектов взаимодействия государства и бизнеса. В частности, было отмечено, что с начала 2016 г. организациям химического комплекса уже оказана государственная поддержка на сумму 1.5 млрд руб., а к концу текущего года она может достичь 2 млрд руб. С начала 2016 г. в рамках стратегии развития химического и нефтехимического комплекса России и плана импортозамещения в части химической промышленности реализовано 10 проектов, среди которых – «Акрон», «Метаклэй», «Вотерфолл ПРО», «КуйбышевАзот» и др., и еще шесть будет реализовано до конца года.

В планах Министерства промышленности и торговли – продолжение мониторинга реализации стратегии развития химической и нефтехимической промышленности, расширение отраслевого плана по импортозамещению, который уже включает порядка 84 проектов, реализуемых 55 организациями химического комплекса в 33 субъектах Российского Федерации. Было отмечено, что в мае 2016 г. Правительством был утвержден план мероприятий по реализации стратегии, который предусматривает меры, направленные на стимулирование предприятий, и предполагает разработку «дорожной карты» по развитию производств изделий из пластмасс со сроком утверждения в ноябре 2017 г.

Отвечая на вопрос о статистике поданных и отклоненных заявок на получение субсидий, представитель государства отметила, что, несмотря на бюрократические сложности и жесткие рамки в большинстве случаев, основная проблема в том, что предприятия не понимают механизмов организации поддержки. Поскольку они достаточно разные, необходимо учитывать все моменты в требованиях и в правилах подачи документов. В целом государство открыто и готово консультировать и идти навстречу переработчикам, но для создания эффективного партнерства и полноценного диалога важно точно формулировать свои требования и цели.

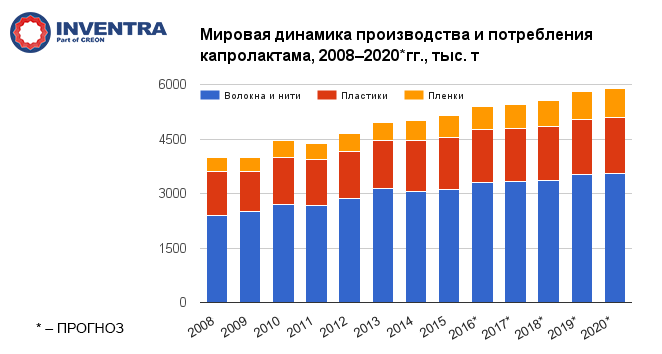

О мировом и российском рынках капролактама и полиамида в обзорном докладе рассказала Ирина Кудимова, менеджер отдела маркетинга и стратегического планирования компании «КуйбышевАзот». По представленным данным, в период с 2010 по 2015 гг. мировой спрос достиг 5.2 млн т., при этом среднегодовой прирост составлял 3.3%. В рассматриваемый период в Китае произошел значительный ввод новых мощностей по выпуску капролактама, что привело к снижению средней загрузки мощности - ниже 80% к 2015 г. В то же время опережающий рост потребления прекратился, и рынок перестал быть дефицитным.

Производители капролактама смотрят без особого оптимизма на будущий период до 2020 г. Ожидается, что уровень использования мощностей составит в среднем 77%, а среднегодовой рост потребления не превысит 2.4%. Данный прогноз рассчитан исходя из того, что сектор производства волокон и нитей будет расти на 2.1%, а сектор инженерных пластиков и пленок – на 3% в год.

По словам эксперта, до 2016 г. Азия являлась основным импортирующим капролактам регионом, однако в ближайший год структура мировой торговли изменится. После ввода в Китае мощностей в объеме порядка 2 млн т из нетто-импортера капролактама страна перейдет в разряд нетто-экспортера. Тем не менее, эксперты прогнозируют загрузку внутренних мощностей по капролактаму в стране на уровне не выше 60%, которая будет самой низкой в мире. При этом ожидается, что к 2020 г. импорт в Азию сократится с 1.2 млн т до примерно 0.4 млн т в год.

Структура потребления капролактама в мире в ближайшие пять лет заметно не изменится по отношению к 2010 г. Волокна и нити будут занимать 62%, а 38% останется на долю пластиков и пленок.

Производство капролактама в странах СНГ после двухкратного спада в 1990-е гг. выжило благодаря переориентации на экспорт, доля которого к 2015 г. достигла максимума в 67% от объема производства. Ожидается, что в дальнейшем доля экспорта будет снижаться и к 2020 г. составит 34%.

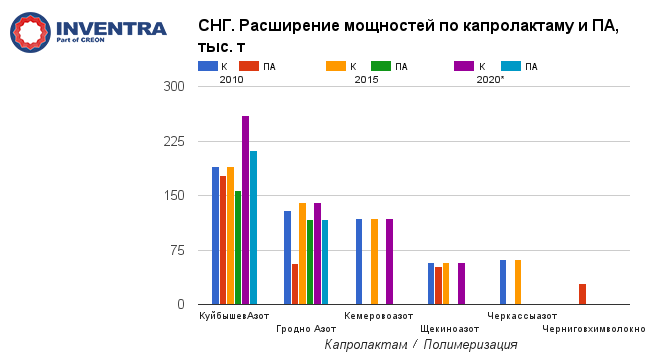

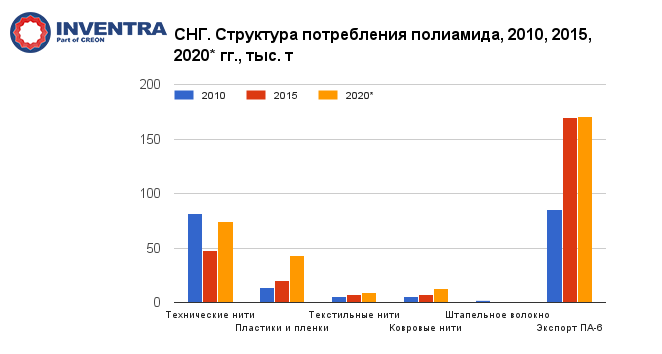

Благодаря вводу новых мощностей по полимеризации на белорусском «Гродно Азоте» потребление капролактама в СНГ с 2010 по 2015 гг. выросло на 30%. В то же время потребление полиамида снизилось на 22% из-за спада на 40% в производстве технических нитей и штапельного волокна. Закрылись старые мощности по формованию химических волокон, которые не отвечали современным требованиям рынка. При этом текстильные нити с помощью программ импортозамещения показали рост в 2%, а экспорт полиамида вырос в 2 раза и достиг уровня 170 тыс. т.

«КуйбышевАзот», который производит более 90% полиамида в России, рассматривает возможность к 2020 г. расширить мощности по капролактаму на 70 тыс. т – до 260 тыс. т, а мощности по полимеризации уже к концу второго квартала 2017 г. должны быть увеличены на 55 тыс. т – до 212 тыс. т первичных марок ПА-6 в год. Ранее снижение мощности по полимеризации в группе компаний КуйбышевАзот произошло из-за закрытия на дочернем предприятии «Курскхимволокно» нерентабельного участка. Что касается производства ПА-66, то, по мнению докладчика, его производство в России экономически невыгодно из-за незначительного объема рынка, поскольку для него необходимо выстраивать полную технологическую цепочку от производства адипиновой кислоты до полимеризации ПА-66.

Производители ожидают и развитие внутренней переработки капролактама и полиамида. По оценке эксперта, в странах СНГ к 2020 г. прогнозируется рост производства капролактама до 526 тыс. т, а потребление должно подняться на 31% – до 311 тыс. т. В то же время ожидается рост потребления полиамида-6 на технические нити на 26% благодаря вводу новых мощностей по формованию на предприятии «Курскхимволокно». По ковровым нитям рост прогнозируется на уровне 18% за счет увеличения загрузки имеющихся мощностей, а по инженерным пластикам и в большей степени по пленкам рост должен составить 78%, в том числе и благодаря импортозамещению в потребляющих отраслях. При этом ожидается, что доля экспорта полиамида из России снизится с 67% в 2015 г. до 55% в 2020, а коэффициент использования мощностей в этот период не опустится ниже 86%, учитывая остановленное производство украинского предприятия.

Представитель «КуйбышевАзота» отметила, что 2011 г. был самым благоприятным для производителей капролактама. В настоящее время ситуация прямо противоположная. С одной стороны, снижение цены на нефть должно вести к снижению цен на сырье и росту переработки, с другой стороны – баланс спроса и предложения является ключевым фактором, влияющим на уровень рентабельности. За последние четыре года в Китае введено 1.5 млн т новых мощностей и в ближайшие три года запланирован запуск еще 1.3 млн т, что уже вызвало волну закрытий и сокращений мощностей на 720 тыс. т в Японии, США и странах Европы. Эксперты ожидают, что ближайшие три года будут самыми сложными для производителей в этом сегменте, в том числе из-за снижения в несколько раз маржинальной составляющей.

В то же время, как было отмечено, производители в СНГ имеют некоторый запас прочности благодаря проведенным в последнее десятилетие модернизациям. В дополнение представитель «КуйбышевАзота» выразила надежду, что российский капролактам будет удерживать свои позиции на рынке Азии благодаря конкурентной себестоимости и пока еще более высокому качеству даже в сравнении с продукцией новых участников рынка в Китае. Бóльшую озабоченность, чем китайские конкуренты, у российских производителей вызывают обсуждаемое государством обнуление экспортной пошлины на нефть в рамках налогового маневра в нефтеперерабатывающей отрасли.

Для выпуска капролактама в основном применяются три вида сырья – бензол, фенол, толуол. Капролактам, производимый из фенола, имеет более высокую себестоимость, а в случае выпуска капролактама из толуола получается много побочных продуктов. В России производства капролактама работают исключительно по окислительной схеме из бензола через циклогексан в основном из-за преимущества в стоимости базового сырья. Независимый эксперт Юрий Павлов подробно рассказал о внедрении катализаторов дегидрирования циклогексанола и форконтакта в производствах капролактама по бензольной схеме, которые разработаны совместно РХТУ им. Д.И. Менделеева и «Гродно Азот». Катализаторы МАК-К уже успешно прошли испытания на «Щекиноазоте» и «Кемеровоазоте». Характеристики российского катализатора, как было показано на представленных результатах сравнительных испытаний, не уступают импортным аналогам, например, концерну BASF. Поэтому, учитывая относительно невысокую себестоимость, они имеют хорошие перспективы для широкого применения на внутреннем и зарубежных рынках.

Продолжая тему поддержки отечественных переработчиков пластмасс, Петр Базунов, генеральный директор некоммерческой организации «Союз переработчиков пластмасс» (СПП), рассказал о целях и задачах отраслевого объединения предприятий переработки пластмасс. Он напомнил, что СПП в первоначальном виде и форме был создан в 2005 г. ведущими специалистами отрасли, а в 2016 г. фактически пережил второе рождение: сменил форму собственности, название, был переизбран руководящий состав, обновлен интернет-сайт, выстроены четкие цели и задачи, а главное – налажены связи и механизмы работы с государственными органами. В настоящее время готовится поправка в ФЗ №488 о статусе отраслевых экспертных центров на базе отраслевых союзов, благодаря которой отраслевые союзы станут рычагом компетентной работы государства с отраслями промышленности. В качестве примера докладчик привел Германию, Китай и другие страны, где применяются подобные подходы к организации управления промышленностью, при этом сохраняются рыночные основы экономики.

Директор СПП особо отметил, что первостепенная задача Союза – это решение вопросов лоббирования в органах государственной власти интересов именно малых и средних переработчиков пластмасс, а также для формирования экспертного мнения для государства по целому ряду узкоотраслевых задач. Например, СПП ведет работу с российскими нефтехимическими компаниями по консолидации объемов сырья и выработке специальных условий его покупки для своих членов. СПП находится в активной стадии переговоров по созданию на базе московского Межотраслевого института переработки пластмасс НПО «Пластик» центра сертификации, который поможет росту экспорта российских изделий на зарубежные рынки. Петр Базунов призвал переработчиков пластмасс не оставаться безучастными, а вступать в СПП, чтобы владеть оперативной информацией, получать различные преференции и главное – становиться активным защитником отраслевых, а значит, и своих интересов.

Михаил Кацевман, директор по науке и развитию НПП «Полипластик», рассказал о текущем состоянии мирового и российского рынков композиционных материалов на основе полиамидов. Он напомнил, что полиамиды используются уже более 70 лет, а мировой объем их потребления превысил 7 млн т, а сам ПА стоит на третьем месте в промышленности инженерных пластиков после АБС и ПК. Несмотря на то что больше половины ПА используется для производства текстильных волокон, потребность в материалах инженерно-технического назначения и пленках растет существенно быстрее.

Мировой рынок ПА-6 оценивается по мощности в 3.4 млн т, где безусловным лидером является концерн BASF c долей 22%. За ним следуют тайваньская Li Peng Enterprise и голландская DSM. Российский «КуйбышевАзот» стоит на седьмой позиции мирового рейтинга. Ситуация на рынке ПА-66 выглядит следующим образом: почти третья часть принадлежит американскому концерну Koch Industries, за которым следуют также американские Ascend (23%) и DuPont (13%). Производство и потребление ПА-компаундов достаточно сбалансировано и растет в среднем на 4-5% в год. При этом более 46% полиамидов используются в промышленности в виде компаундов, где их крупнейшими потребителями остается автомобилестроение вместе с электротехникой и электроникой. США являются самой крупной частью рынка потребления ПА-компаундов с долей 35%. Китай достиг 25%, а Юго-Восточная Азия – 20%, в то время как на Европу приходится 17%.

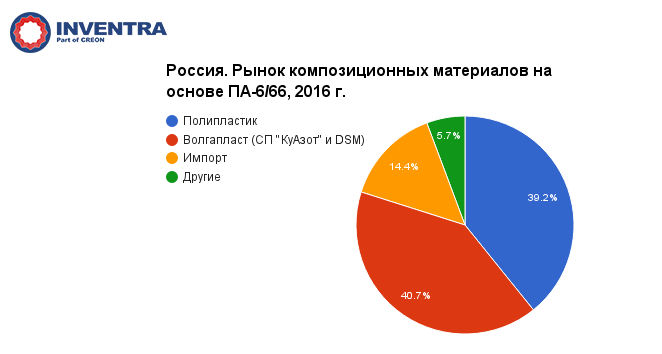

По данным докладчика, объем потребления композиционных материалов на основе полиамидов ПА6 и 66 в России последние пять лет топчется на уровне 21-22 тыс. т, из которых значительную часть объема удовлетворяет «Полипластик». В то же время и на импорт все еще приходится около 14%, это 3 тыс. т.

Отсутствие роста переработки, как было отмечено, – проблема не только полиамида, она соответствует общей тенденции российского рынка: на фоне заметного роста объемов выпуска полимеров объем переработки, к сожалению, стагнирует или даже снижается. Причины разные, но главное, что бизнес не решается инвестировать, потому что не находит поддержки у государства, и нет уверенности в росте в ближайшие годы.

По мнению г-на Кацевмана, основными факторами, препятствующими развитию отрасли термопластичных компаундов в России, кроме отсутствия общей стратегии развития, остаются: малый объем рынка с низкой экспортной составляющей и, как следствие, относительно дорогой процессинг с длительным периодом испытаний (омологации); низкий потребительский спрос; относительно дорогое сырье и импортные добавки с наполнителями; устаревшая документация и отсутствие сертификационного центра, а также несоответствующий уровень менеджмента качества.

Более подробно о марочном ассортименте термопластичных композиционных материалов на основе ПА-6 и ПА-66 компании НПП «Полипластик», а также про актуальные задачи и мировые тенденции в этом сегменте рассказал Данил Кобыличенко, директор НТЦ исследований и разработок. Он напомнил, что в ассортименте компании ПА-компаунды стоят вторыми по объему производства после компаундов на основе полипропилена. По словам г-на Кобыличенко, прошедшая в октябре выставка «K 2016» позволила выделить актуальные задачи, стоящие перед ведущими мировыми производителями ПА-компаундов. В первую очередь это повышение исходного уровня физико-механических свойств для замены более дорогих суперконструкционных полимеров. Не на последнем месте – задачи по улучшению химстойкости и стойкости к длительному термическому старению на воздухе, снижение водопоглощения, повышение гидролизостойкости, а также улучшение реологических характеристик и технологичности переработки, в том числе для получения более качественной поверхности и сокращения цикла литья.

Решить эти задачи, как правило, удается поиском новых и альтернативных добавок и наполнителей. Например, находят все большее применение новые марки с длинным стекловолокном (СВ), полимерная матрица модифицируется ароматическими ПА, применяется прогрессивная стабилизация, используются реологические и технологические модификаторы и др.

Докладчик рассказал и о современном Научно-техническом центре компании «Полипластик» с большим штатом высококвалифицированных специалистов, оснащенном специализированным оборудованием, позволяющем разрабатывать и испытывать новые композиционные материалы и сокращать сроки омологации и поставки сырья заказчикам.

В числе иностранных коллег на мероприятие был приглашен Марко Бернабо, специалист технической службы «Аузерполимери» (Италия), который представил модификаторы ударной прочности и эластификаторы марки «Комполайн» (Compoline) для полиамида. Он подробно рассказал о разработанной совместно с Институтом Пизы уникальной технологии прививки полиамиду малеинового ангидрида. Добавка вводится патентованным методом реакционной экструзии, в результате чего материал получает новые эластичные свойства, а также меняет ударную вязкость, модуль упругости, барьерные характеристики и реологические свойства. В зависимости от степени прививки «Комполайн» можно использовать в производстве кабельных композиций, выдерживающих низкие температуры – до -40 °C. Добавку также используют для выпуска гибких топливных шлангов, где она удерживает полиамид от гидролиза в кислой среде. Фактически добавка расширяет область применения изделий и позволяет производителю сэкономить путем переработки ПА-6 вместо более дорогого ПА-12. Компания «Аузерполимери» была создана в 2002 г. и в настоящий момент является европейским лидером в своем сегменте с объемом производства 16 тыс. т компаундов в год. В России компания имеет успешный шестилетний опыт совместной работы с НПП «Полипластик».

К обсуждению вопросов отрасли присоединились и непосредственно переработчики полиамида. Артем Караваев, ведущий конструктор московского предприятия «Кунцево-Электро», поделился опытом решения производственных задач. Сейчас литьевой цех компании использует более 350 пресс-форм и насчитывает более 20 ТПА производства компаний ENGEL и Dongshin c усилием смыкания от 100 до 170 т. Суммарный месячный объем переработки составляет порядка 40 т, включая 12 т полиамида российской марки «Армамид». Основной ассортимент производимой продукции – это электроустановочные изделия и переключатели, поэтому продажи компании тесно связаны с успехами строительной отрасли, которые сейчас не особо радостные. Однако сохранить объемы сбыта помогло не только ослабление курса рубля, но и разработка новых изделий с дизайном и потребительскими свойствами европейского уровня по сравнительно низким ценам, которые заняли свое место на полках крупных торговых сетей.

Заместитель генерального директора по коммерческим вопросам «Завода «Копир» Юрий Полежаев дополнил выступление коллеги. Он рассказал, что еще не так давно почти 70% ассортимента выпускаемой продукции приходилось на автомобильные комплектующие, но сейчас их доля сократилась до 30%. В то же время выпуск изделий для ВПК вырос в 3 раза, но полиамид для их производства используется совсем незначительно. Для автопрома компания производит электрические соединители, колодки, патроны для ламп, блоки предохранителей, а также блоки переключателей. При этом требования к качеству комплектующих постоянно растут, поэтому качество сырья стоит здесь на первом месте. Компания использует только полиамид марок «Армамид» и «Технамид» производства «Полипластик». К сожалению, потребление ПА на предприятии за последние пять лет снизилось в 2 раза и сейчас составляет примерно 20 т. Юрий Полежаев особо отметил высокий уровень компетенции и оперативность технической поддержки поставщика материала, который трудно получать от представительства зарубежной компании.

В третьей части мероприятия доклад представил Дмитрий Клепиков, директор по НИР института НИИТЭХИМ, он был посвящен вопросу потребления ПА в производстве волокон и химических нитей. В отличие от коллеги из Минпромторга Дмитрий Клепиков был менее оптимистичен. В качестве предыстории он привел данные, что в 60-80-е гг. прошлого столетия ПА-волокна доминировали во всем мире, так как на них приходилось более половины всех химических волокон и нитей, но затем они стали очень активно замещаться, в первую очередь полиэфирными волокнами с более интересными для потребителя свойствами. И сегодня в мировом производстве их доля опустилась до уровня 7%. Так же и в России: ПА-волокна были одним из основных видов наравне с вискозными и даже до начала 2000-х оставались доминирующими, но сегодня этот вид также сократился до 19% от общего производства химволокон и нитей. Если говорить о том, сколько полиамида перерабатывается сейчас в России в этом сегменте, то по сравнению с общим объемом рынка ПА объем потребления в волокнах и нитях остается очень незначительным и, по данным за 2015 г., составляет около 30 тыс. т. В то время как импорт ПА-волокон в Россию просел на 38%, общий объем потребления опустился до 28 тыс. т и продолжает стремительно сокращаться. Основными производителями полиамидного волокна и нитей в России остались фактически только «КуйбышевАзот» и «Курскхимволокно», после того как его прекратили Щекинское «Химволокно», «Газпром химволокно» («Сибур-Волжский») и др.

Докладчик отметил, что сегмент полиамидных волокон в России неоднороден. Основу его составляют технические (кордные) нити, где ситуация относительно неплохая. Падение здесь за последние пять лет составило всего 8%, притом что два предприятия смогли даже нарастить объемы производства. Так, «Курскхимволокно» сейчас производит 12 тыс. т, а «КуйбышевАзот» – порядка 14 тыс. т технических ПА-нитей. Однако низкая покупательная способность населения не позволяет увеличить продажи в автопроме, что напрямую влияет на объемы выпуска кордных нитей, которые используются в производстве шин. Поэтому в этих условиях, когда перспективы рынка достаточно туманны и вероятно, что дно еще не достигнуто, говорить о новых проектах здесь будет нелогично. Тем более что внутреннее производство превышает потребление, с учетом того, что порядка 10 тыс. т ПА-волокон отправляется на экспорт.

Второй сегмент полиамидных волокон и нитей, где ситуация еще более печальная, – это текстиль, который в основном представлен ПА-нитями и ПА-штапельным волокном текстильного назначения. Здесь производство ПА-нитей за пять лет сократилось на 56%, а сам рынок, из которого ушли или замораживают собственные производства такие небольшие предприятия, как «Залесье» и «АриаднаТекс» и где остался фактически только один производитель – «Курскхимволокно», просел на 31%. И так небольшой, сегмент штапельного ПА-волокна текстильного назначения сократился более чем в 2 раза – с 2 до 0.9 тыс. т. Поэтому можно констатировать, что текстильная отрасль сейчас продолжает падать, в отличие от химической в целом.

Дмитрий Клепиков добавил, что волокна из ПА-66, в отличие от ПА-6, в России не производятся, хотя проекты есть. В частности, компания «Италтекс» попала в планы импортозамещения Минпромторга и еще с 2012 г. планирует организовать производство текстильной нити из ПА-66 мощностью 2.5 тыс. т с дальнейшим экспортом и переработкой в колготки премиум-сегмента. При том, что сам ПА-66 планируется закупать в Китае, поскольку в России его пока не производят, за исключением опытных объемов, – например, на предприятии «Анид», опять же из импортного сырья.

Финальную точку прошедшего мероприятия поставил Михаил Кацевман, который напомнил о 25-летнем юбилее НПП «Полипластик» и совпавшем с этой датой радостном событии – выпуске компанией миллионной тонны компаундов. Он также заметил, что многие коллеги солидарны в едином мнении — в России плохо обстоят дела с рынком полиамида, при этом есть свое производство продукта очень высокого качества по вменяемым ценам, но тем не менее рост не наблюдается. Михаил Кацевман добавил, что есть такое понятие, как «создание спроса», и привел пример Китая, который «именно сам создавал спрос, поэтому и нам он не свалится с неба». Даже Минпромторг не может воздействовать на хозяйствующие субъекты, но только мониторит и указывает на больные точки. Необходимо вместе широко пропагандировать полиамид как заменитель металла и дорогих термопластов. «В России есть своя матрица для выпуска высококачественного полиамида, не подверженная колебанию валют, и ее надо максимально использовать. Никто за нас переработку полиамида не подтянет – только мы с вами», - резюмировал г-н Кацевман.